トレーサビリティとは、製品が「いつ・どこで・どんな状態だったか」を、あとから根拠をもって追えるようにする仕組みです。事故対応や品質改善のための“守り”の印象が強い一方で、近年は規制対応やサステナ情報の説明責任など、“平時に説明できるか”が競争力を左右するテーマにもなっています。

本記事では、トレーサビリティの基本(意味・種類)を整理したうえで、現場でつまずきやすい「導入設計の考え方」と「運用で破綻しない進め方」までを、なるべく実務目線でまとめます。これから着手する方が、社内で説明しやすく、すぐに設計に落とせることをゴールにしています。

こんな方にオススメ:

品質保証・品質管理で、原因究明や再発防止を急ぎたい方。

調達で、原材料の出どころや取引先への説明を求められている方。

物流・SCMで、出荷先・在庫・回収範囲の特定を早くしたい方。

サステナ・法務・監査対応で、根拠ある説明の土台を整えたい方。

そもそもトレーサビリティって何?

「トレーサビリティ」という単語はSDGsやサステナビリティといったビジネス用語に比べると、「ニュースで聞いたことはある」「社内の新規事業で目にしたような気がする」といったざっくりとしたイメージを持っている方は多いのではないでしょうか?そこでまずはじめに、本記事のテーマである「トレーサビリティってそもそも何?」という疑問を解決します。混乱しやすいポイントも解説するので、全体像をしっかりと押さえましょう。

トレーサビリティ=製品の「生産から消費(または廃棄)まで」を追跡できる仕組み

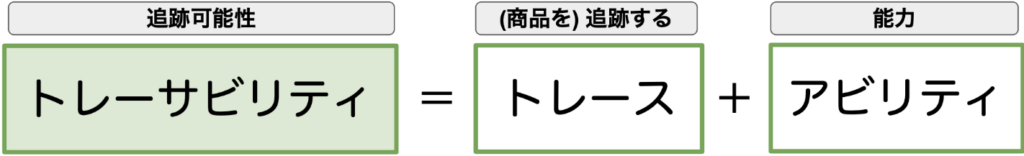

トレーサビリティ(Traceability:追跡可能性)とは、トレース(Trace:追跡)とアビリティ(Ability:能力)を組み合わせた造語で、ある商品が生産されてから消費者の手元に至るまで、その商品が「いつ、どんな状態にあったか」が把握可能な状態のことを指す言葉です。

ポイントとなるのが、「把握可能な状態」というのが担当者の記憶や勘に頼らず、記録としてデータ上つながっているという点です。検証性、客観性が存在しないと、いざというときの証拠とならず、また、情報が結びついていない状態では、迅速な対応が難しくなるからです。

この概念は近年、サプライチェーン(製品の原材料・部品の調達から、製造、在庫管理、配送、販売、消費までの全体の一連の流れ)のマネジメント要素の一つと考えられており、主に自動車や電子部品、医薬品など、消費財の製造業で注目されています。品質トラブル対応や監査対応では、ほぼ必須の考え方といえるでしょう。

日本においてトレーサビリティが一般的に認知されだしたのは、BSE問題と事故米の不正転売がきっかけだとされています。

BSE問題:

2001年、日本で初めてBSE(牛海綿状脳症)感染牛が確認されたことをきっかけに、牛肉の安全性に対する懸念が急速に広がった事案。BSEは牛の脳や神経を侵す致死性疾患であり、人への感染リスクも指摘されたことから、社会的な影響は大きかった。当時は、どの牛がどこで生まれ、どのような経路で流通したかを即座に追跡できる仕組みが十分に整っておらず、影響範囲の特定や安全性の説明に課題が残る形となった。

この問題を受けて、2003年に「牛の個体識別のための情報の管理及び伝達に関する特別措置法」が施行され、すべての牛に個体識別番号を付与し、出生から流通までの履歴を一元管理する制度が導入されました。これにより、牛肉の流通過程を遡って確認できる仕組みが制度として整備され、日本におけるトレーサビリティの代表的な導入事例となりました。

事故米の不正転売:

2008年に発覚した不祥事で、本来は食用に適さないとされていた「事故米(カビ毒や農薬に汚染された可能性のある工業用・飼料用米)」を、卸売会社が食用と偽り、不正に流通していた事件。流通過程の一部で管理が不十分だったことから、本来の用途を逸脱し、焼酎や米菓、加工食品などの原料として広く使われてしまった。

この問題を受けて、米の流通管理の厳格化や帳簿管理の義務化、流通履歴の保存・開示ルールの強化などが進められ、食品分野におけるトレーサビリティ制度の整備が一層加速しました。特に、「誰がどの段階で何を扱ったのか」を後から検証できる仕組みづくりが、制度面・運用面の両方で強化される契機となりました。

こうした事件が発端となり、食品業界から他の業界にもトレーサビリティを導入する動きが広まっていったのです。そんな、様々な業界で重要視されるトレーサビリティをより理解するためには、この概念を2つの観点で場合分けすることが大切です。それぞれ見ていきましょう。

トレースフォワード と トレースバック

まずはトレーサビリティを「追う方向」で分類した場合です。

■ トレースバック(Trace Backward/遡及)

これは「今あるモノから、過去を遡っていく」視点です。主な目的は、原因究明・責任範囲の特定で、典型的な利用シーンは不具合・事故・クレーム対応です。例えば、不良品や事故が発生した際、「この製品は、どの原材料・どの工程・どのロットから来たのか」という製造記録を遡っていくことができます。

原因が分からないと生産ラインをすべて止めるしかないですが、トレースバックが可能であれば、問題のあったロットや原材料の仕入れ元、作業ラインを特定でき、速やかに再発防止策の実施や回収対象の製品を特定することができます。

また、トレースバックの実務上の価値は、事故や不具合が起きたときだけに発揮されるものではありません。むしろ、日常的な品質改善や工程管理においてこそ、その効果は継続的に現れます。例えば、不良率が高い製品群があった場合、単に「不良が多い」という事実だけでは、改善にはつながりません。トレーサビリティが整っていれば、

- どの原材料ロットを使った製品か

- どの製造ライン、どの設備、どの時間帯だったか

- どの検査工程で検出されたか

といった情報を横断的に紐づけることができ、不良品の傾向や発生条件を分析できるようになります。これは、後追いの原因究明にとどまらず、「特定の条件下で不良が出やすい」という知見を蓄積し、未然防止や工程設計の改善につなげることが可能になる、という点で非常に重要です。つまり、トレースバックは、単なる記録管理ではなく、品質マネジメントを“経験と勘”から“データと再現性”の世界へ引き上げるための基盤ともいえます。

■ トレースフォワード(Trace Forward/追跡)

これはトレースバックとは反対に、「ある原材料・部品から、どこへ行ったかを追う」視点です。主な目的は、影響範囲の特定・迅速な回収・顧客通知で、典型的な利用シーンはリコール(実行・回収シーン)です。例えば、ある原材料ロットに問題が見つかった場合、「それが使われた製品はどれで、どこに出荷されたか」を洗い出すことができます。

記録が適切に残っていれば、問題のあったロットや原材料に限定して回収・出荷停止・顧客通知を行うことができ、無関係な製品まで巻き込む「過剰対応」を避けることができます。いくらトレースバックできる体制を徹底していたとしても、回収や顧客への通知といった対応を、必要最小限の範囲に限定して実施するためには、トレースフォワードが必要不可欠であり、サプライチェーン全体のリスク対応において極めて重要な役割を果たします。

このように、トレースバックとトレースフォワードは、「原因を遡る視点」と「影響を追う視点」という、トレーサビリティを“どの方向に見るか”という違いによる分類です。一方で、トレーサビリティはもう一つ、「どこまでの範囲を追うか」という観点からも整理することができます。

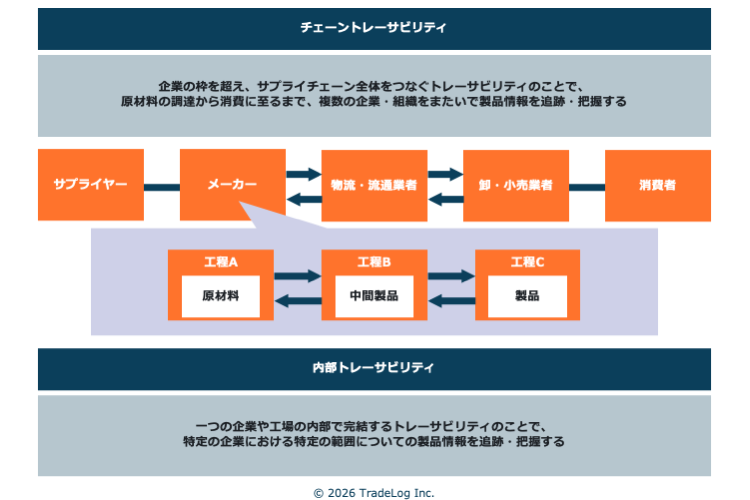

内部トレーサビリティ と チェーントレーサビリティ

次にトレーサビリティを「どこまでの範囲を追跡するか」という視点で分類した場合です。

■ 内部トレーサビリティ

内部トレーサビリティとは、一つの企業や工場の“内部”で完結するトレーサビリティのことを指します。具体的には、自社内において、

- どの原材料が

- どの製造ラインで

- どの工程を経て

- どの製品ロットになったか

といった情報が、工程間で正しくひもづいて管理されている状態です。主な目的は、品質管理や工程改善、歩留まり向上、内部監査への対応など、自社オペレーションの高度化にあります。MES(製造実行システム)やロット管理、バーコード・RFID管理などは、内部トレーサビリティを支える代表的な仕組みです。

■ チェーントレーサビリティ

これに対してチェーントレーサビリティは、企業の枠を超えて、サプライチェーン全体をつなぐトレーサビリティです。原材料の調達から、製造、流通、販売、消費に至るまで、複数の企業・組織をまたいで情報が連携されている状態を指します。例えば、

- この製品に使われている原材料は、どの国・どの企業から来たのか

- その原材料は、どの製品に使われ、どこへ出荷されたのか

といったことを、自社だけでなく取引先を含めて把握できる状態が、チェーントレーサビリティです。かつては、トレーサビリティの主な役割は「品質事故時の対応」でしたが、現在ではそれに加え、

- 法規制への対応

- 取引先からの情報開示要求

- サステナビリティ、人権、環境配慮に関する説明

といった文脈で、「その製品が、どのような背景で作られたか」を示すこと自体が求められるようになっています。特にEUはこの流れが強く、ESPR(持続可能な製品のためのエコデザイン規則)、EUBR(欧州電池規則)、EUDR(欧州森林減少防止規則)、CSDDD(欧州企業サステナビリティ・デューディリジェンス指令)といった各種制度が域外の企業にも影響を及ぼす状況となっています。

こうしたシーンにおいて、チェーントレーサビリティを実現することは、企業がサプライチェーンの一部として選ばれ続けるための「保険」であり、ときには「前提条件」にもなり得ます。特に企業間でデータをつなぐ話(後段のDPPなど)に進むほど、内部で辿れるだけではなく外部に共有できる状態が整っているかが、そのまま競争力に直結します。

つまり、この視点で見るならば、内部トレーサビリティが整っていなければ、チェーントレーサビリティは成立せず、トレーサビリティは「守りの仕組み」であると同時に、企業の信頼性や競争力を支える「攻めのインフラ」になりつつある、といえるでしょう。

導入設計の5ステップとは?

トレーサビリティは「重要そうだから記録する」という発想で始めると、情報だけが増えて運用が回らなくなることが少なくありません。実務として機能させるためには、目的 → 範囲 → 管理単位 → 記録点 →共有範囲 という5つの観点で、順番に設計することが重要です。ここでは、現場で迷いやすいポイントを中心に整理します。

回収・品質維持/向上・規制対応などの目的を決める

最初に決めるべきなのは、「何のためにトレーサビリティを導入するのか」という目的です。すでに見てきたように、トレーサビリティの価値は事故対応、品質改善、規制・取引対応など多岐にわたりますが、すべてを一度に満たそうとすると設計が過剰になりがちです。例えば、

- まずはリコール時の影響範囲特定を最優先するのか

- 品質改善のために工程・設備単位の可視化を重視するのか

- 取引先や規制対応として、履歴の証明性を確保したいのか

といった形で、「最初に解決したい課題」を明確にすることが設計の出発点になります。目的が定まれば、後続の範囲設定や管理単位の判断も、過不足なく行えるようになるでしょう。

対象範囲を決める

次に考えるべきは、「どこまでを追うか」という範囲の設定です。トレーサビリティは、範囲によって必要なデータ量や関係者、システム構成が大きく変わります。典型的な論点は、

- 原材料の受入から出荷まで、自社内で完結させるのか

- サプライヤーや販売先まで含めたチェーン全体を視野に入れるのか

- すべての製品か、一部のリスクが高い製品から始めるのか

といった点です。現実的には、まずは自社内(内部トレーサビリティ)から始め、段階的にチェーンへ広げる設計が多くの企業にとって無理のないアプローチになります。「理想の全体像」と「当面の実装範囲」を切り分けて考えることが、導入初期では特に重要です。

管理単位を決める(ロット管理 or シリアル管理)

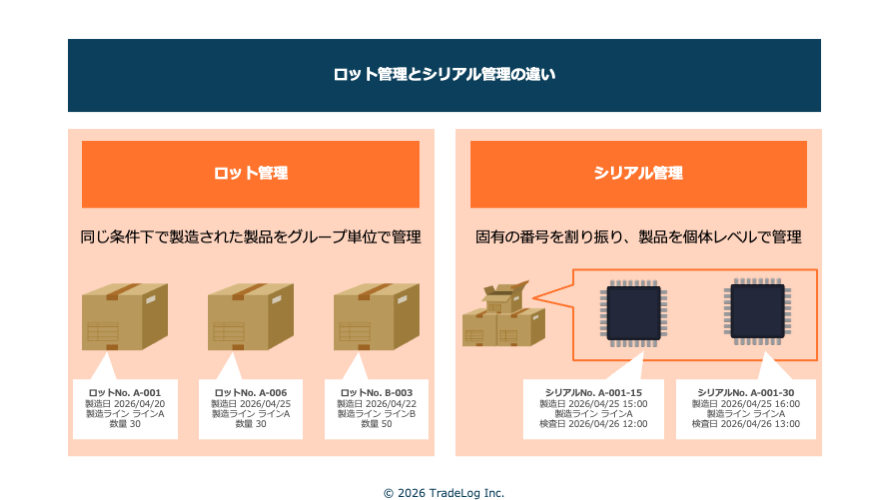

範囲が決まったら、次は「どの粒度で追跡するか」、すなわち管理単位を決めます。これは、トレーサビリティの精度と運用負荷を左右する重要な設計ポイントです。一般的には、

ロット管理:同一条件で生産されたまとまり単位で管理

シリアル管理:製品一点ごとに識別・管理

のいずれか、あるいは両者の併用となります。ロット管理は多くの業界で標準的で、運用しやすい一方、影響範囲がやや広くなりやすい傾向があります。一方、シリアル管理は高い追跡精度を確保できる反面、データ量や現場負荷が増えるため、規制要件や製品特性に応じた使い分けが現実的です。ここでのポイントは、「技術的に可能か」ではなく、「目的とコスト・運用のバランスが取れているか」で判断することです。

入荷・加工・検査・出荷などの記録点を決める

ここで初めて、日々のオペレーションに話が降りてきます。「どのタイミングで、何を記録するか」という記録点です。トレーサビリティは、どれだけ多く記録しているかよりも、“つながる形で記録されているか”が本質です。代表的な記録点としては、

- 受入(ロットが入れ替わる)

- 工程投入(原材料と製造ロットが結びつく)

- 工程の節目(混合/分割/再加工が起きる)

- 検査(合否や測定値が紐づく)

- 梱包(出荷単位が確定する)

- 出荷(行き先が確定する)

などが挙げられます。ここで重要なのは、「どのロット(またはシリアル)が、どの工程・条件・結果と結びついているか」が後から一貫して追えることです。単発の記録が点在していても、紐づいていなければトレースは成立しません。そのため、設計段階では、識別子(ロット番号・シリアル番号)を軸に、情報が連鎖する構造になっているかを必ず確認する必要があるでしょう。

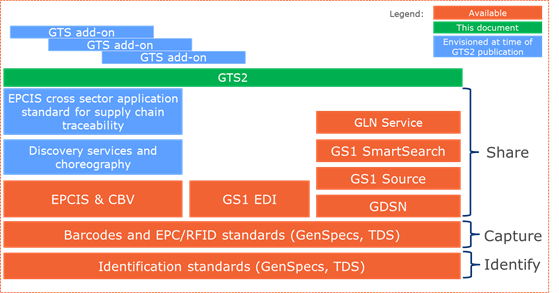

共有(Share)する範囲・方法を設計する

最後に決めるのが、取得したデータを「誰と」「どこまで」共有するかというポイントです。近年では、GS1のトレーサビリティ標準などの共通規格を使って、サプライチェーンパートナーと共通の語彙・フォーマットで共有する設計も増えていますが、同標準においても「Share(共有)」は、データを介して異なる組織間で情報をやりとりできるようにするための設計原則として位置づけられています。

共有の設計では、次のような問いに答える必要があります。

- どのデータを内部限定で管理し、どのデータを取引先と共有するのか

- リアルタイム共有が必要か、定期共有で足りるか

- 共有にあたってのアクセス制御・セキュリティ要件はどうするか

ここでの設計を曖昧にすると、各社で形式がバラバラになり、トレースバック/トレースフォワードができない、あるいは時間がかかる仕組みになってしまいがちです。ここまでの4ステップをうまく取りまとめる意味でも、しっかりと当初の目的を意識しながら共有を設計するようにしましょう。

導入におけるポイント

トレーサビリティは「設計の5ステップ」を押さえたとしても、実装フェーズでつまずくことが少なくありません。理由は単純で、現場の負担とデータ設計のバランスが崩れると、記録が増えるほど“追えなくなる”からです。ここでは、導入を現実に着地させるために効くポイントを、あえて2つに絞って解説します。

早く・小さく始めて、いつでも展開できる形にしておく

トレーサビリティ導入でよくある失敗が、「最初から完璧な仕組みを作ろうとして、結局動かない」というパターンです。サプライチェーン全体を一気につなぐ構想や、すべての製品・工程を網羅する設計を初期から目指すと、システムも運用も重くなり、現場がついていかなくなります。

だからこそ最初は、対象を思い切って絞ります。例えば「この製品だけ」「この工程だけ」「この工場だけ」といった具合に、まずは現場が回る規模感で一度、線として追える状態を作る。ここまでできると、社内の会話が一気に現実的になります。

ただし、「小さく始める」と同時にやっておきたいのが、 いつでも展開できる骨組を最初から揃えることです。ここをサボると、あとから対象範囲を広げたいときに設計が崩れて、結局作り直しになります。具体的には、次の3つです。

- ロット番号や拠点名などの識別ルール(後から変えると破綻しやすい)

- 入荷・加工・検査・出荷など、どこを節目として記録するか

- 用語の定義(同じ「ロット」「検査」が人によって違う意味にならないように)

この型が先に固まっていれば、この3つが先に揃っていれば、最初は「一つの工場」「一製品」「一工程」から始めても、あとで「別工場へ」「別製品へ」「取引先へ」と広げやすくなります。逆にここが曖昧だと、工場や製品が増えた瞬間に運用がバラバラになり、追跡できるはずなのに追跡できない、という事態が起きます。

追えるだけで終わらせず、記録が改ざんできない形にする

もう一つ、導入時に見落とされがちで、近年とくに重要性が増しているのが、「追える」ことと「信頼できる」ことは別、という点です。トレーサビリティは「追えればよい」と思われがちですが、規制対応・監査・取引先からの説明要求・サステナビリティ開示といった文脈では、

- あとから書き換えられる

- 誰が記録したか分からない

- なぜその数値になったか説明できない

といった状態では、「追えるけれど信頼できない」仕組みになってしまいます。

ここで大切なのは、いきなり難しい技術に飛ぶことではありません。まずは、運用と仕組みで“改ざんしにくい・改ざんしたら分かる”状態を作ります。例えば、誰が記録したかが残ること、変更履歴が追えること、元データと加工データの関係が追えること。これだけでも、説明力はかなり上がります。

その上で、取引先など企業をまたいでデータを共有する場面になると、「どこか一社のシステムだけを正とする」やり方が難しくなることがあります。そういうときの選択肢の一つとして、ブロックチェーンという技術があります。

ブロックチェーンは、簡単に言うと“みんなで同じ台帳を持ち、後から書き換えにくい形で記録を積み上げる”仕組みです。コストや設計の難しさもありますが、複数社で同じ履歴を扱う場合には検討の余地が出てきます。

ここでは本技術については詳しくは取り上げませんが、ブロックチェーンの考え方やどんなケースに向いているかは、弊社コラムで噛み砕いてまとめています。ここで一度読んでおくと、「改ざんできない形にする」の解像度が上がるはずです。

2026年以降のトレーサビリティ:DPPという仕組みがカギになる

2026年以降、トレーサビリティを取り巻く環境は「品質や事故対応のための仕組み」から、「規制対応と競争力を左右する前提インフラ」へと明確にフェーズが変わっていきます。その中心に位置づけられているのが、EUで制度化が進む DPP(Digital Product Passport:デジタル製品パスポート) です。

DPPとは、製品ごとに一意のIDを付与し、その製品に関する情報(原材料、製造、環境負荷、修理性、リサイクル性など)を、デジタル上で一元的に参照可能にする仕組みです。このDPPは、EUが進める ESPR(持続可能な製品のためのエコデザイン規則) の中核要素として位置づけられており、繊維製品、電池、電子機器、建材などを皮切りに、対象製品は順次拡大される見込みです。

しかもこの規制は「EU域内企業だけ」の話ではなく、EU市場に製品を出すすべての企業が対象になります。つまり、日本企業にとっても「一部の先進企業の話」ではなく、「避けられない前提条件」になりつつあるのです。DPPで求められる情報には、次のようなものが含まれます。

- どの原材料・部品が使われているか

- どこで、どのように製造されたか

- 環境負荷やリサイクル性はどうか

- 修理や再利用は可能か

これらは、まったく新しい情報というよりも、すでに社内のどこかには存在しているが、バラバラに管理されている情報であることがほとんどです。つまりDPPとは、「新しい情報を集める制度」というより、「社内外に散らばる情報を、製品単位で統合・再設計すること」を求める制度と捉えたほうが実態に近いでしょう。

この点で、DPPはトレーサビリティの延長線にある仕組みといえます。逆に言えば、いまトレーサビリティを「品質や事故対応のためだけの仕組み」として整えている企業は、それを “DPPに接続できる形に再設計できるかどうか” が、2026年以降の大きな分かれ道になるでしょう。

また、DPPは単なる「規制対応」では終わらない可能性を持っています。なぜなら、DPPによって製品情報が可視化されると、次のような変化が起こり得るからです。

- 取引先や消費者から、製品選定の基準が変わる

- 「安い・早い」だけでなく「どんな背景で作られたか」が競争軸になる

- サステナビリティや人権配慮が、定性的な主張ではなく“データで比較される”世界になる

つまりDPPは、トレーサビリティを「守りの仕組み」から企業価値や製品価値を左右する情報へと押し上げる可能性そのものでもあるのです。こうした背景から、2026年以降のトレーサビリティは、「事故が起きたら追える」から「平時から、誰に対しても説明できる」という性格へと明確に変わっていくと考えられます。

DPPの制度概要や、なぜ今この仕組みが求められているのかについては、弊社コラムでも、制度の背景・対象製品・企業への影響という観点で整理しています。トレーサビリティを理解するうえで、ぜひあわせて読んでいただきたい内容となっています。

業界別ユースケース:どんな場面でトレーサビリティが求められるか

トレーサビリティは、どの業界でも同じ理由で求められているわけではありません。求められる理由も、重視されるポイントも、業界ごとにかなり性格が異なります。そこで、このセクションでは、特にトレーサビリティとの親和性が高く、かつ制度・市場の動きが顕著な3つの業界について整理していきます。

食品業界で重視されるポイント

食品業界でトレーサビリティが強く求められる場面は、事故・不具合・クレーム対応です。原材料の異常、異物混入、表示ミスなど、発生頻度がゼロにはならないリスクに対して、「どこまで影響が及んでいるのか」を即座に判断できるかが、企業の信用を左右します。

この業界特有の難しさは、製品が分解・混合・再加工を前提としている点にあります。原材料が混ざり合い、分かれ、姿を変えながら最終製品になります。小麦がパンになり、牛乳がチーズになり、複数の原料が一つの製品に統合されていく。この構造の中で、「どこからどこまでが同一のロットなのか」を正確につなぐことは、見た目以上に難易度が高い作業です。

また食品では、スピードも重要視されます。数時間、場合によっては数十分単位での判断が求められるため、トレーサビリティは「正確であること」だけでなく、「現場ですぐに引き出せること」が前提になります。さらに、製品は消費されてしまうため、記録そのものが製品の代替証拠になるという点も見逃せません。

このような背景から、食品業界におけるトレーサビリティは、「事故対応を最小限に抑えるための即応インフラ」として位置づけられてきたのが大きな特徴です。

なお近年は、こうした予防線としてのトレーサビリティシステムから、品質管理の努力を“伝わる形”にしてブランディングにつなげる動きも出てきています。小売を起点に、ブロックチェーンなどを活用して履歴情報を可視化する事例については、当社コラムでも紹介していますので、ぜひご覧ください。

アパレル業界で重視されるポイント

アパレル業界でトレーサビリティが求められる場面は、食品とは少し性質が異なります。品質事故そのものよりも、環境負荷や人権・労働条件に関する説明を求められる場面が急速に増えているのが特徴です。

アパレルのサプライチェーンは、原料調達・紡績・染色・縫製と工程が分かれ、しかも国境をまたぎます。そのため、「最終製品の原産国」だけを示しても、製品の背景はほとんど説明できません。ここで重要になるのが、いわゆる「サステナブルファッション」という考え方です。これは単に環境配慮素材を使うかどうかではなく、「その服が、どんな構造の産業の中で、どんな前提条件のもと作られたのか」まで含めて価値を問う視点です。

この文脈では、トレーサビリティは品質管理のための仕組みというより、企業が社会に対して自らの姿勢を説明するための根拠として機能します。どこから来たかだけでなく、どんな基準で選び、管理してきたかを語れるかどうかが、ブランド価値に直結するのです。アパレル業界でトレーサビリティとサステナビリティが結びつく背景や、制度・市場の動きについては、下記の記事でより詳しく整理しています。

このように、アパレルではトレーサビリティが「品質管理」から「企業の社会的責任・説明力」へと役割を広げている点が大きな特徴だといえるでしょう。

電池・モビリティ領域で重視されるポイント

電池・モビリティ領域、とくに電気自動車向けバッテリーでは、トレーサビリティの前提がさらに一段階変わります。ここで問われるのは、完成品の履歴ではなく、資源のライフサイクル全体です。この領域で注目されているのが「バッテリーパスポート」という考え方です。これは、原材料の採掘から製造、使用、回収、リサイクルに至るまでのライフサイクル全体を一貫して追跡し、「そのバッテリーが、どんな資源で構成され、どんな循環の中にあるのか」というトレーサビリティを実装する枠組みです。

背景には、欧州を中心に進む規制の変化があります。リチウムやコバルトといった重要資源については、「調達段階から責任を持つ」ことが前提になりつつあり、もはやトレーサビリティは選択肢ではありません。この分野では、トレーサビリティは「品質管理」や「事故対応」のための仕組みではなく、国際的なルールに適合するための前提条件として位置づけられているのです。こうした動きについては、下記の当社コラムで詳しく解説しています。

電池・モビリティは前述のDPPが先行して実施されている領域でもあり、「導入するかどうか」ではなく「どう実装するか」が問われる段階に入りつつあります。実際、当社もMOBI主導のグローバルバッテリーパスポートシステム(GBPS)構想に参画し、初年度完了を発表しています。もはや、この領域では、トレーサビリティは単なる「記録」ではなく、「国際的な資源ルールの対応基準」にまで押し上げられている、というのが大きな特徴です。

https://prtimes.jp/main/html/rd/p/000000011.000059080.html

よくある質問

結論、自社がいま一番困るシーンから逆算するのが現実的です。クレーム原因の特定が重いならトレースバック、回収・出荷停止の判断が重いならトレースフォワードを優先し、もう一方は最低限つながる形で後追い整備に回す、という順番が多いです。

一律に「全部の業界で義務」という話ではありませんが、食品のように、事故対応や安全性の観点から、記録の作成・保存を前提に「遡及」「追跡」を可能にする考え方が強く求められる領域があります。まずは「自社の製品×販売先(国内/EU等)」で、契約要求と規制要求を分けて棚卸しするのが早道でしょう。

また、ブランディング等のマーケティングの観点からトレーサビリティの確保に取り組む企業が増えています。国内市場だから関係ない、という姿勢で捉えるのではなく、競合、隣接領域の企業の動向には普段から注目しておいたほうがよいでしょう。

ざっくり言うと、回収範囲を細かく絞りたい/個体別の証明が必要ならシリアル、運用負荷やコスト面とバランスを取りたいならロットが基本です。多くの現場では「外に出る単位はロット、重要部品や高リスク工程、高単価製品だけシリアル」のようなハイブリッド型の設計が落としどころになります。

必要なのは「多さ」ではなく、後からつながる節目です。混合・分割・再加工など、ロットの関係が変わる瞬間と、検査結果が紐づく瞬間さえ押さえれば、最初から細かく取りすぎなくても実務では回ります。増やすのは、運用が回りはじめ、より詳細にデータ取得する必要性が具体化してからでも十分です。

こちらもロット管理とシリアル管理の質問のように、目的と実際の現場感に合わせて設計する必要があります。一括で大量に読み取りたい(棚卸・入出庫・通過ゲート)ならRFIDが強く、1点ずつ確実に読み取る/低コストで始めるならバーコードが堅実、手順書やURL連携など“情報への導線”を作るならQRが相性良い、という整理が分かりやすいです。現場での作業や製品の物理的な条件(液体・金属、貼付位置など)で精度が変わるので、PoC→限定運用→連携拡張といった流れでテストしつつ、本番運用に備えるのが良いでしょう。

まとめ

トレーサビリティは「記録を増やすこと」ではなく、事故・品質・規制など「いざという時に、根拠をもって追える状態を設計し、現場で回し続けること」が本質です。まずはトレースバック/トレースフォワード、内部/チェーンという整理で全体像を掴み、目的→範囲→管理単位→記録点→共有の順に、過不足なく設計するのが近道になります。

特にこれからは、DPPのように企業間で情報をつなぐ前提が強まるため、「小さく始めつつ、あとで展開できる骨組み」と「改ざんされにくい(改ざんが分かる)記録の作り方」を、早い段階で押さえておくことが重要です。

もし「社内外のデータをどうつなぐべきか」「規制・取引要求に耐える設計にしたい」といった具体的な検討に入る場合や、「そもそもどこから手を付けるべきか」といったご相談は、トレードログ株式会社へお問い合わせください。

-1.png)